基板実装

各工程と当社技術

基板実装

各工程と当社技術

基板実装 > 各工程と当社技術

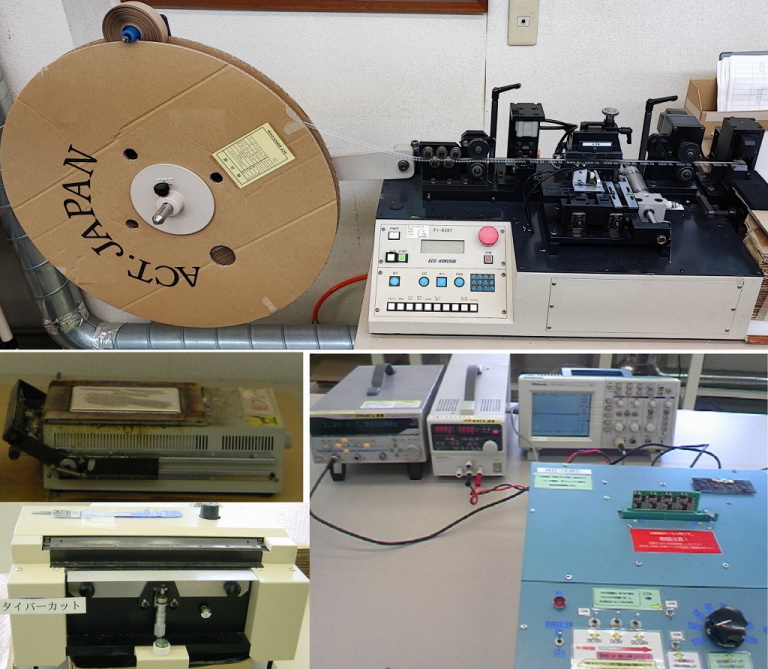

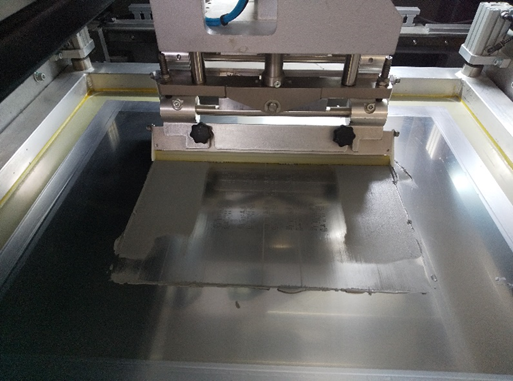

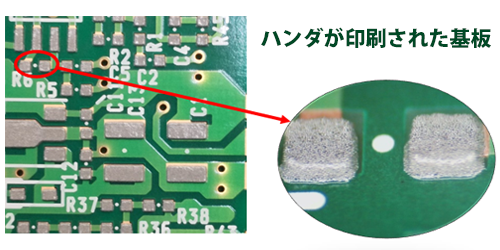

ハンダ印刷工程は、

基板ランドとメタルマスクの開口をズレることなく合わせ、

メタルマスクの上にクリームハンダを乗せ、スキージーを前後にスライドさせることによって、マスク開口部にはんだが流れ込み、

基板ランドに、その形状に合わせたハンダが乗ることを言います。

これを機械で行うことにより安定した品質を保つことが出来ます。

印刷ズレや印刷後のハンダ形状およびハンダ量などは品質に直接影響してくるため、弊社では細心の注意を払ってチェックしております。

小ロット等でのご依頼の場合では手動印刷も可能です。

弊社では熟練された作業者が1枚、1枚丁寧に印刷精度の確認を行っておりますのでご安心ください。

小ロットによるコストは機械よりも安く、けれども品質は機械精度と同等です。

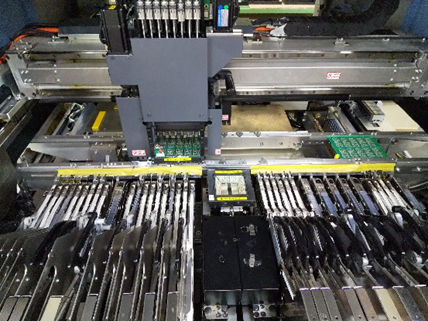

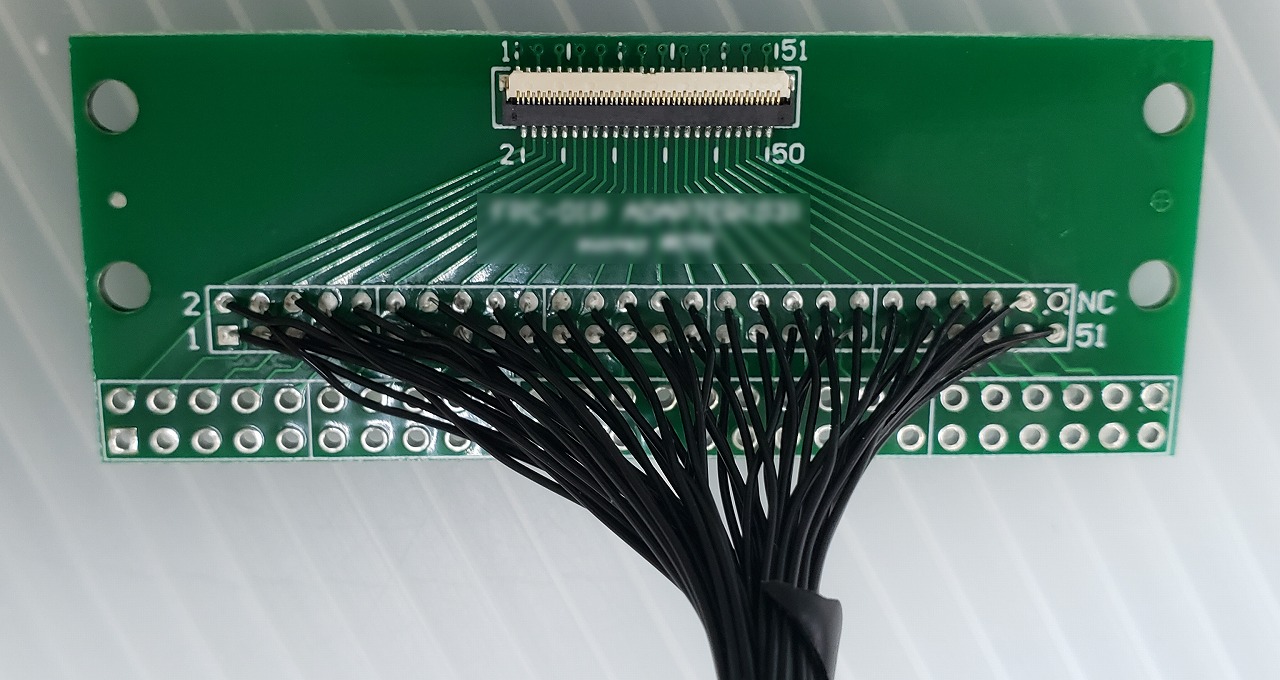

自動搭載機(マウンター)は

専用フィーダー(送り装置)に電子部品リールをセットし、

搭載機に内蔵されているノズルにて部品を吸着した後、

あらかじめプログラミングされた座標位置に正確に配置することが出来る機械です。

弊社設備では吸着ノズルは8本あり、機械にも何本も部品をセットでき、

それぞれ色々な部品を吸着して連続して搭載することが出来ますので

人の手による搭載と比べ格段に速く精度よく配置することが可能です。

また搭載機には部品認識カメラが内蔵されており、

チップ部品においてはサイズが違っていたり、反転した場合など、

IC部品おいては形状は勿論のこと、リード本数やピッチ違いなどを

搭載する前に

画像検査によって判別しますので誤実装を未然に防ぐことが出来ます。

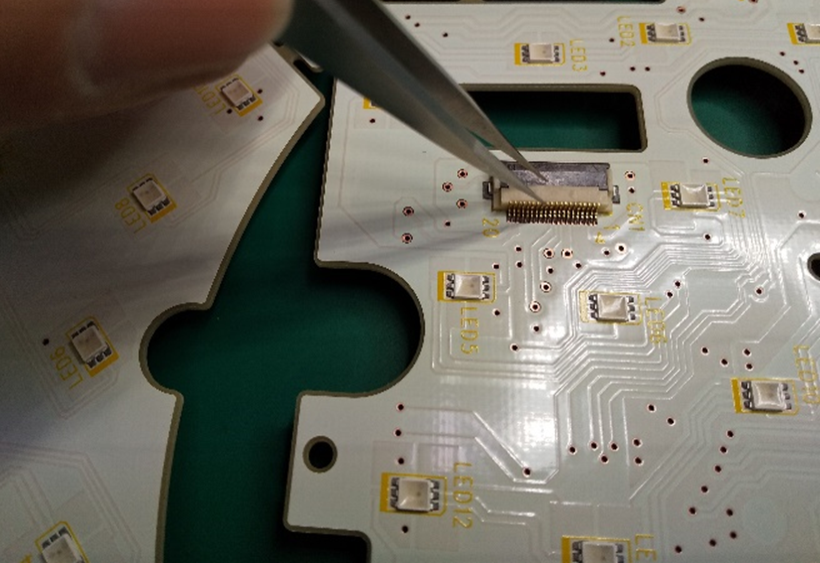

手載せ搭載は

ハンダ印刷(手動印刷対応)された基板に機械を使用せず、部品を手で搭載する作業です。

などの場合は手載せ搭載がオススメです。

弊社では狭ピッチのコネクターやICまたは現在主流になりつつあります0603サイズのチップも

顕微鏡を覗きながら正確に手載せすることでリフロー後におきる

ICリードのショートやチップのマンハッタンなど未然に防ぐことが出来ます。

これは多くのお客様から大変ご好評を頂いておるとともに弊社でも強みであると自負しております。

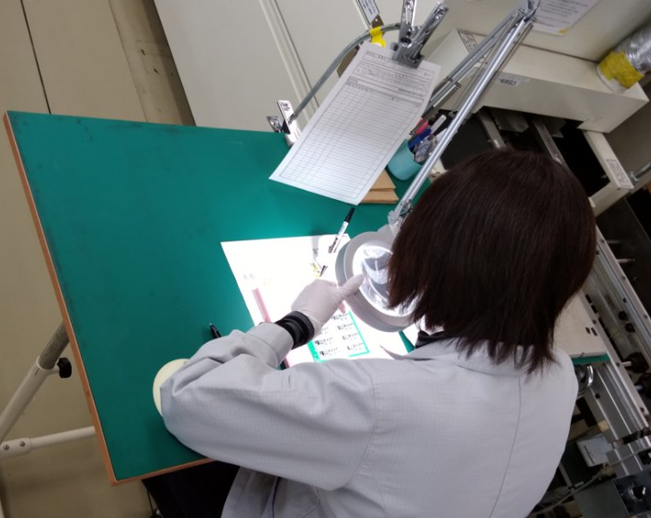

弊社ではリフローに基板を流す前に弊社独自に作成した実装図面と

搭載された実装基板とで事前チェックを実施しております。

チェック内容としましては

などが主なチェック内容となります。

決してあってはならない事ですが「念には念を」入れ、常に品質への意識をもって確認しております。

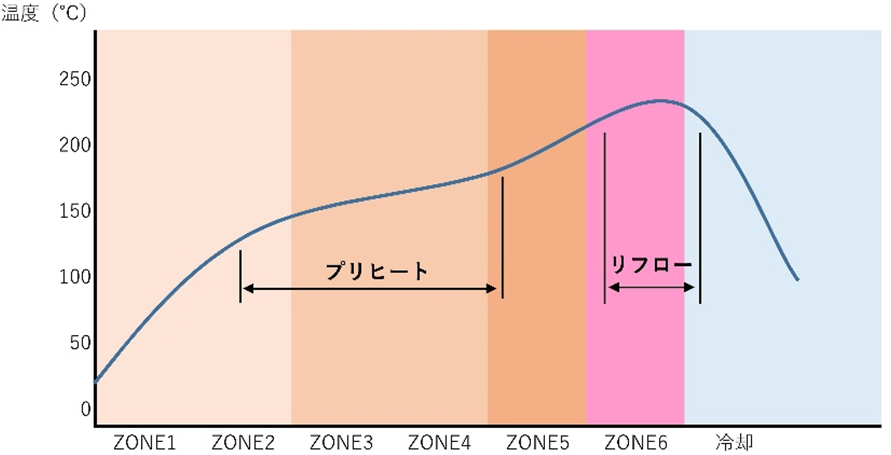

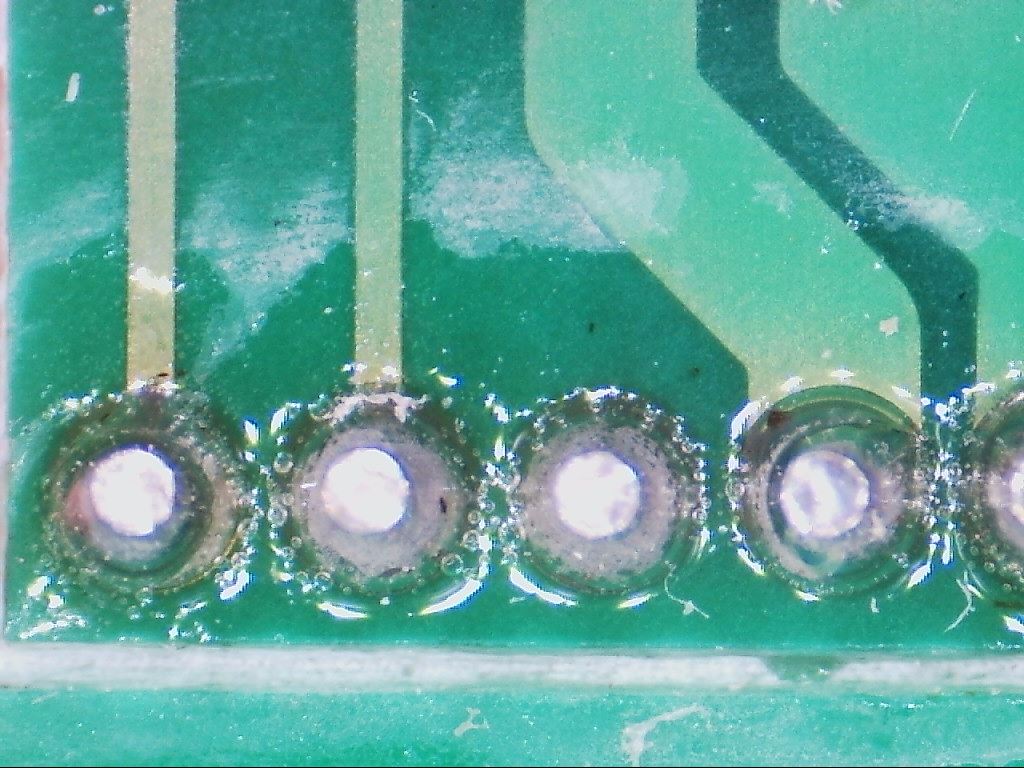

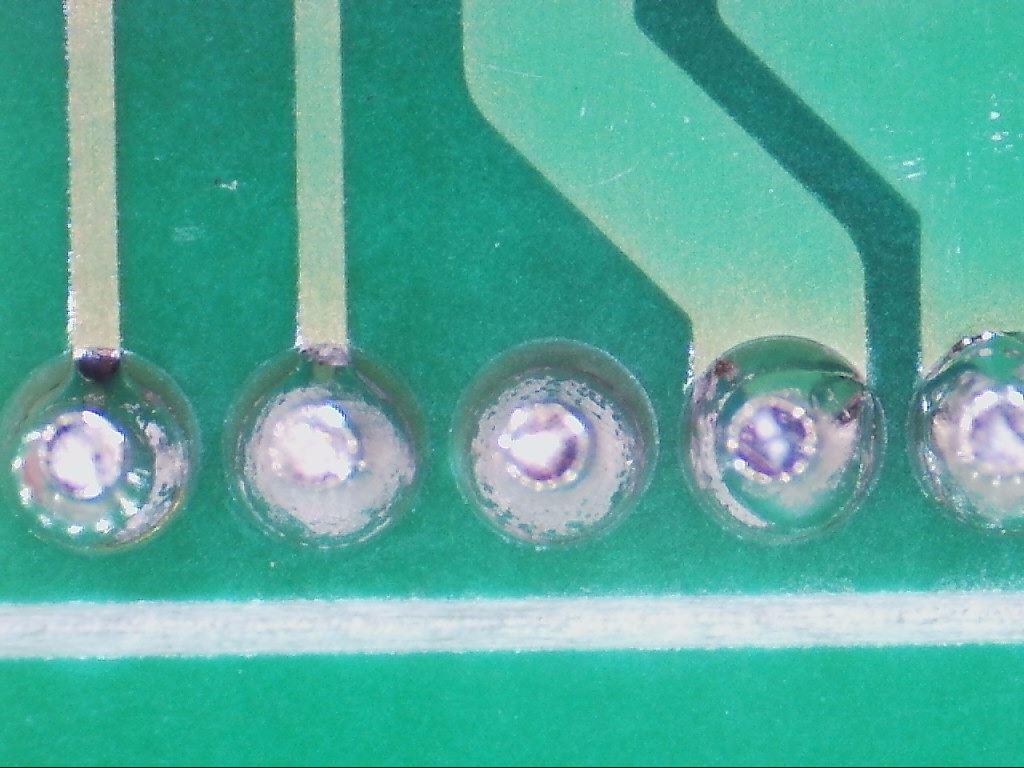

リフロー工程は、基板ランド上に塗られたソルダーペーストを遠赤外線で暖められた熱風において

ソルダーペーストを溶かし、部品の電極と基板ランドをハンダで接合する方法です。

リフローによるハンダ付け(特に鉛フリー)は最適な温度条件が非常に難しいと言われております。

温度条件が適正でないとハンダが溶けてなく基板と部品とで接合できてなかったり、

逆に高温になりすぎてオーバーヒート(表面の肌荒れ)になったり、

ハンダボールが多個所に発生したり・・・etc.

これらは全て不良品扱いとなり、修正するにも時間が掛かりお客様に多大なるご迷惑をお掛けしてしまう原因です。

弊社では、基板に応じた温度プロファイルにて、

リフローでのハンダ付けを行っており

いつでも同じ条件にてハンダ付けが出来るようにプログラム管理されております。

(リピートによる依頼におきましても初回時と同じ条件にてリフローによるハンダ付けが可能です。)

弊社での基準プロファイル(PBF)

また、弊社はリフロー温度チェッカーを保有しておりますので

定期的な温度管理を実施しているほかに

お客様のご要望に合わせた温度プロファイルにてリフローハンダ付けを行うことが出来ます。

(※その際はテスト用基板が必要となりますのでご注意ください)

弊社ではポイント噴流はんだ付け装置を使用することでプログラミングされた位置まで基板が移動し、ハンダ付けしたい部分に スプレーフラクサ―によるフラックス塗布からノズルより噴流されたハンダでのハンダ付け を 自動で 行うことが出来ます。

またN2(窒素)を使用しておりますので、多層基板やGND接続された個所などのハンダ濡れ上がりも通常の手ハンダ付けと比べ良好です。

【ポイント噴流はんだ付け装置を使用することのメリット】

①個人差によるハンダ性のバラツキを抑えることで品質を安定させることができる

②ポイントによるハンダ付けなので不必要な部分にハンダが付かない

それによりハンダ付けしない部品への熱の影響が減少する

③パレット等を特に必要としないので小ロットの生産でも対応可能

(※個片基板や部品の配置状況等によりパレット対応・マスキング対応が必要になる場合もあります)

④ヒーターにより温められた窒素ガス効果により、濡れ上がりが良好

作業に見合った糸はんだをつかい、はんだゴテで電子部品を基板上にはんだ付けします。

はんだ付けにはコテ先の選定や温度条件が非常に重要であり、温度や熱の伝わりが悪いとハンダが溶けずハンダ付けが行えません。

また反対に温度条件が高すぎてしまっても糸ハンダの中にあるフラックスがコテ先で気化してしまい上手くハンダ付けを行うことが出来ないばかりか最悪の場合、部品を損傷させてしまう可能性もあります。

当社では作業前にはコテ先温度計にてコテ先温度を測定し適切な温度条件で実装しておりますのでご安心ください。

はんだ付けが難しい0603サイズチップやリードピッチの狭いコネクタ、リード線やハーネス線のハンダ付けなども得意としております。

ときには2本のはんだゴテを巧みに使い、チップやSOP等の部品交換なども行います。

N2によるハンダ付けにも対応しており、より高品質なハンダ付けが可能です。

【N2(窒素ガス)ハンダ付の効果】

①多層基板などのスルーホール濡れ上がり性が向上

②ハンダ濡れ広がりの向上

③窒素ガスの余熱効果で急激な温度上昇による部品破損の改善

などなど通常のハンダ付けより更に高品質なハンダ付けが可能となりました。

弊社認定試験に合格した技術者が実体顕微鏡で覗きながら正確なはんだ付けを実現します。

表面実装はもちろん、各種手ハンダ付けによる技術も有しており、SMT後の後付け部品・リード線・ハーネス等の手ハンダ付けに加え、フラックス洗浄、モールド、組立、電気検査までを一貫して行うことが可能です。

お客様のご要望により一部の工程だけでも承っております。

作業や目的に応じた、コテ先を取り揃えています。

ハンダ付け作業におけるコテ先選びは重要であり、

ハンダ付けの対象物、作業や目的に応じてコテ先を交換して作業しています。

またコテ先が酸化してしまっていてはハンダが弾いてしまい正確なハンダ付けが出来ません。

当社ではコテ先の管理にも注意しており作業終了後にはコテ先の酸化防止および酸化が見られる場合には被膜除去を行っております。

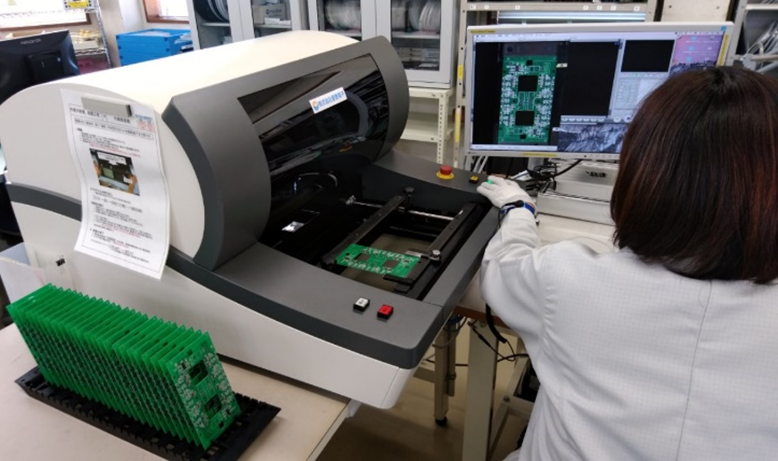

外観検査機は、上部カメラによって実装基板の写真を段階的に撮り、あらかじめプログラミングされた「しきい値」により自動的にOK・NGの判定を行ってくれる機械です。

どんな内容を判定してくれるのかと言うと

が主な検査項目の対象です。

弊社が保有のAOIでは斜めカメラが搭載されており、通常の上部カメラのみのAOIと比べ

より検出し易くなっており品質向上に貢献しております。

外観顕微鏡検査では、AOIで確認し難いハンダ性などを拡大鏡や実体顕微鏡さらに3D外観検査顕微鏡を使用し目視にて確認・判断する検査です。

が主な検査項目の対象です。

弊社では検査項目や用途に応じ3倍~45倍にて確認作業を行っております。

また、判断基準に関しましては、お客様からの要望や基準を第一と考えおりますが、特にご要望がない場合でもIPC規格を参考した弊社独自の品質基準を設けておりますのでご安心ください。

当社は基板洗浄機や超音波洗浄機を保有しておりますので、ご要望に応じフラックス除去洗浄を行います。

そもそもなぜハンダ付けにフラックスが必要なのか?

フラックスには基板ランド部や部品電極やリード端子部などの金属表面の酸化被膜を溶解除去させることによりハンダを付けやすくする働きがあります。

したがって

以上が主なフラックスの働きです。

では、なぜそのフラックスを洗浄する必要があるのか?

以上のことにより最近ではフラックス洗浄の需要が高まっております。

当社は数々の試作実装や量産実装の基板洗浄を行っておりますので豊富な経験もあり、たいへん多くのお客様からのご好評を頂いております。

Before

After

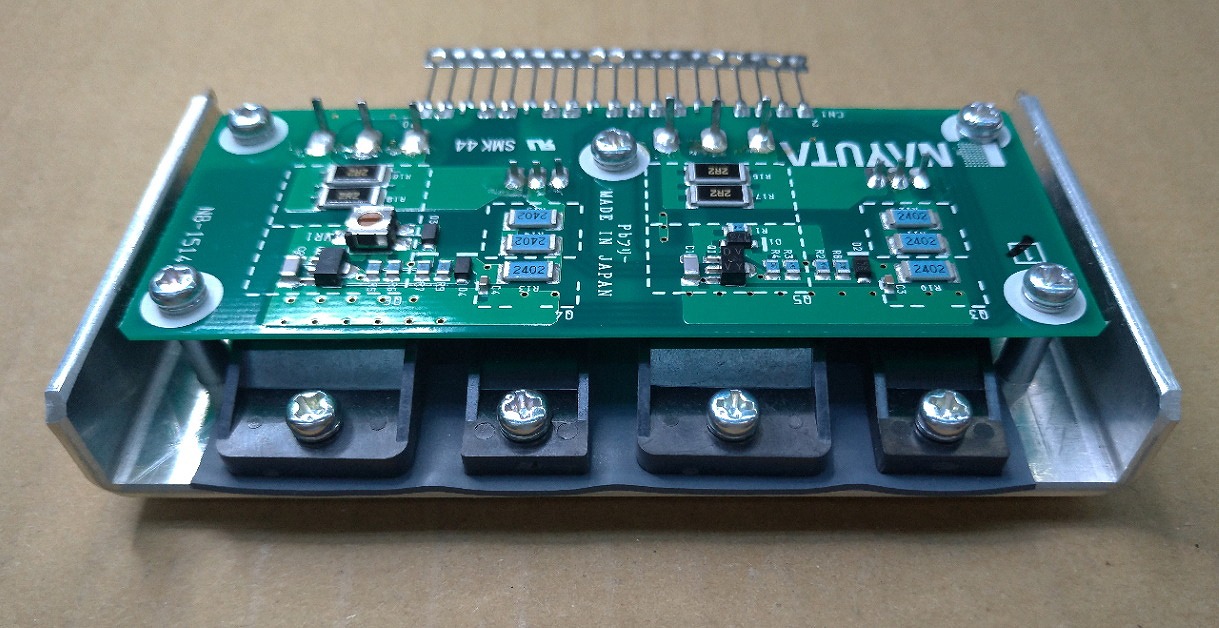

SMT

⇩

基板分割

⇩

リードフレーム挿入

⇩

リードフレームはんだ付け

⇩

リードカット

⇩

性能検査

⇩

モールドコーティング

⇩

シルク印刷

⇩

(モールド後性能検査)